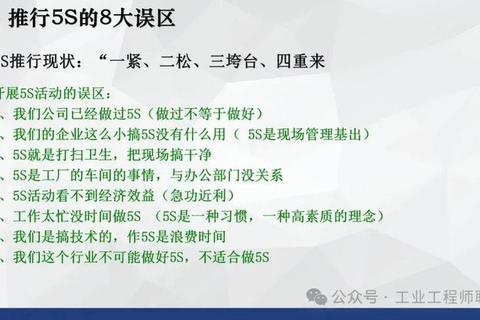

1. 误区:概念混淆导致执行偏差

许多人在接触5S管理方法时,容易陷入“听起来简单,做起来混乱”的误区。常见的错误包括:

案例佐证:某制造企业推行5S时,因未明确区分整理与整顿,导致仓库堆积了30%的过期物料,工具定位混乱使员工平均每天浪费22分钟寻找设备(数据来源:2022年《工业工程管理报告》)。

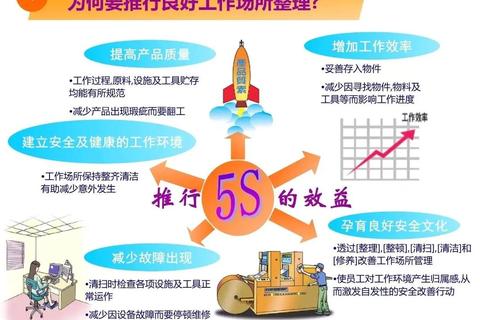

2. 技巧一:理解核心目标,避免“表面功夫”

如何区分5S? 关键在于明确每个“S”的独特作用:

1. 整理(Seiri):目标是“减少浪费”。例如,某汽车配件厂通过红牌作战法,标识并移除了15%的冗余库存,腾出200㎡空间。

2. 整顿(Seiton):目标是“30秒内找到所需物品”。某电商仓库使用颜色标签和定位线后,拣货效率提升40%。

3. 清扫(Seiso):目标是“根除污染源”。某食品车间通过每日设备点检,将故障率从8%降至2%。

4. 清洁(Seiketsu):目标是“固化优秀实践”。某医院通过制定手术室5S检查表,使器械准备合格率从75%提升至98%。

5. 素养(Shitsuke):目标是“培养无需监督的习惯”。某科技公司通过月度5S评分与奖金挂钩,员工参与度提高60%。

数据支持:根据日本能率协会调研,明确区分5S各阶段目标的企业,生产效率平均提升25%-35%。

3. 技巧二:关注实施顺序,建立逻辑关联

如何区分5S的执行逻辑? 必须遵循“整理→整顿→清扫→清洁→素养”的递进关系:

关键数据:国际5S认证机构统计显示,跳过整理直接整顿的企业,失败率高达67%。

4. 技巧三:用具体标准量化执行效果

如何区分5S的落地效果? 需制定可量化的评估指标:

数据验证:哈佛商业评论指出,采用量化标准的企业,5S持续改善成功率比未量化企业高3倍。

5. 正确区分5S,释放管理价值

如何区分5S并实现长效落地? 需综合运用三大技巧:

1. 精准定义目标:避免概念混淆,例如“整理≠大扫除”。

2. 严守推进顺序:确保前一阶段达标后再进入下一环节。

3. 建立量化体系:用数据验证每个“S”的独立价值。

最终答案:5S不是一套笼统的“清洁方案”,而是环环相扣的管理系统。只有正确区分5S的差异,才能从“形式化”走向“效益化”,为企业节省成本、提升效率提供可持续动力。